精密傳動核心 高溫軸承與超精絲杠專用軸承的技術(shù)探析

在現(xiàn)代高端裝備制造、航空航天、精密機床及自動化機器人等領(lǐng)域,傳動系統(tǒng)的精度、可靠性與耐久性至關(guān)重要。軸承作為傳動機構(gòu)的核心基礎(chǔ)件,其性能直接決定了整機水平。其中,高溫軸承與超精絲杠專用軸承代表了軸承技術(shù)在極端環(huán)境和超高精度方向上的兩大尖端分支,而支撐其卓越性能的,則是背后一系列精密、先進的軸承及軸承零部件。

一、 高溫軸承:極端環(huán)境下的可靠守護者

高溫軸承專為在持續(xù)或間歇性高溫(通常指工作溫度長期高于150°C,甚至可達800°C以上)工況下穩(wěn)定運行而設(shè)計。其應用場景廣泛,如航空發(fā)動機、燃氣輪機、冶金設(shè)備、陶瓷燒結(jié)爐等。

核心技術(shù)特征:

1. 材料革新: 常規(guī)軸承鋼在高溫下會軟化、退火,導致承載能力與壽命急劇下降。因此,高溫軸承通常采用耐熱特種鋼(如M50、M50NiL)、高溫合金(如Inconel 718、GH4169)或特種陶瓷(如氮化硅Si3N4)。陶瓷材料不僅耐高溫,還具有密度低、熱膨脹系數(shù)小、耐腐蝕等優(yōu)點。

2. 熱處理與表面處理: 采用特殊的熱處理工藝(如真空淬火、表面滲氮等)以保持材料在高溫下的硬度與尺寸穩(wěn)定性。應用耐高溫的固體潤滑涂層(如MoS2、石墨、貴金屬涂層)或設(shè)計自潤滑結(jié)構(gòu),以解決高溫下傳統(tǒng)油脂潤滑失效的問題。

3. 結(jié)構(gòu)設(shè)計優(yōu)化: 考慮材料在高溫下的熱膨脹差異,對軸承內(nèi)部游隙、保持架結(jié)構(gòu)與引導方式進行特殊設(shè)計,確保其在寬溫域內(nèi)運轉(zhuǎn)平穩(wěn),避免卡死。

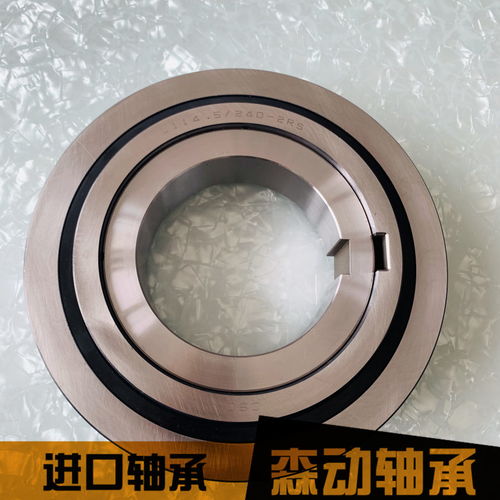

二、 超精絲杠專用軸承:實現(xiàn)納米級定位的關(guān)鍵

滾珠絲杠副是精密直線傳動的心臟,其傳動精度、剛度和效率極大程度上取決于支撐它的軸承。超精絲杠專用軸承(通常為高精度角接觸球軸承組)正是為此而生,廣泛應用于高精度數(shù)控機床、坐標測量機、光刻機、半導體制造設(shè)備等。

核心技術(shù)特征:

1. 極致精度: 其尺寸公差(內(nèi)徑、外徑、寬度)、旋轉(zhuǎn)精度(徑向/軸向跳動)均達到P4、P2甚至更高超精密等級,確保絲杠系統(tǒng)極低的空回誤差和超高的運動重復定位精度。

2. 高剛度與預載荷管理: 通過軸承的配對組合(DB、DF、DT等)和施加精確的預緊力,消除軸向游隙,大幅提高系統(tǒng)的軸向和徑向剛度,從而提升絲杠的傳動剛性、固有頻率和抗振性。

3. 低摩擦與溫升控制: 采用超精加工滾道、高質(zhì)量陶瓷球或精密鋼球、以及特殊設(shè)計的輕量化保持架(如酚醛樹脂或特種聚合物),配合高性能潤滑脂,實現(xiàn)極低的啟動與運行扭矩,減少發(fā)熱,保證精度穩(wěn)定。

三、 卓越性能的基石:先進的軸承零部件

無論是高溫軸承還是超精絲杠軸承,其卓越性能都離不開每一個零部件的精益求精。

- 套圈(內(nèi)圈、外圈): 材料是基礎(chǔ),鍛造、車削、熱處理、磨削超精加工是保障。對于超精軸承,滾道的幾何精度、表面粗糙度(可達Ra0.01μm以下)是核心。

- 滾動體(滾珠、滾子): 其尺寸一致性、球形誤差(圓度)和表面質(zhì)量直接影響軸承的載荷分布、振動和噪音。G3級甚至更高精度的陶瓷球或鋼球是超精密軸承的標配。

- 保持架: 作為滾動體的“引導者”和“隔離者”,其材料(銅合金、工程塑料、特種復合材料)和結(jié)構(gòu)設(shè)計(兜孔形狀、引導方式)對軸承的轉(zhuǎn)速能力、潤滑效果和穩(wěn)定性至關(guān)重要。高溫軸承常用不銹鋼或特種合金保持架。

- 密封件與潤滑劑: 密封件防止污染物侵入和潤滑劑泄漏。高溫軸承需用金屬護罩或耐高溫氟橡膠密封;超精軸承則需兼顧密封與低摩擦。潤滑劑方面,高溫下可能采用固體潤滑、油氣潤滑或高溫合成油脂;超精環(huán)境下則需清潔、長壽命的精密設(shè)備專用脂或油霧潤滑。

###

高溫軸承與超精絲杠專用軸承,一者挑戰(zhàn)物理極限,一者追求精度巔峰,它們共同展現(xiàn)了現(xiàn)代軸承技術(shù)的深度與廣度。其背后的材料科學、精密制造工藝、摩擦學設(shè)計與系統(tǒng)集成能力,正是衡量一個國家高端制造業(yè)水平的重要標尺。隨著智能制造、航空航天、新能源等產(chǎn)業(yè)的飛速發(fā)展,對這些高性能軸承及其零部件的需求將愈發(fā)迫切,推動著相關(guān)技術(shù)不斷向更耐高溫、更高精度、更長壽命、更智能化的方向演進。

如若轉(zhuǎn)載,請注明出處:http://www.zgysbl.cn/product/48.html

更新時間:2026-02-16 06:43:12